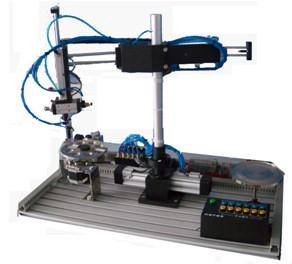

JG-KJ223 机械手模型

主要功能: JG-KJ223 机械手模型

一、结构简介

该机械手模型采用台式结构,由气动组立机械手、旋转式供料盘、接料盘、操作面板等组成,并配有控制器(PLC)、传感器(光电式、电磁式)、步进电机、操作按钮、电磁阀、减压阀等,构成典型的机电一体化教学模型。涵盖了PLC控制、位置控制、气动控制、检测等多种技术。本装置的控制面板采用了按键控制。

二、技术指标:

1. 电源:AC220V±10%(带保护地三芯插座)

2. 气源压力:0.6~0.8MPa

3. 手动控制功能:由操作面板按钮完成

4. 自动控制功能:按下启动按钮后系统自动完成

5. 材料:基板、汽缸均为铝合金型材,其它零件均为数控板金成型

6. 外形尺寸:800×500×500单位(mm)

7. I/O:输入:13点 输出:6点

三、 技术特点:

1. 全气动结构设计(标准工业汽缸)

2. 控制方法简单(位式控制)

3. 通过按键或触摸屏(选配),实现手动、自动控制

4. I/O信号电源光耦隔离,24V/5V自适应

5. 可支持多种控制器:PLC(AB、西门子、三菱、松下、欧姆龙);I/O板卡

四、功能简介

装置由气动组立机械手、自动供料盘、接料盘、操作面板和控制系统组成。

1. 气动组立机械手组成:

1) 水平(X轴)移动滑台气缸

2) 垂直(Y轴)移动滑台气缸

3) 夹爪转动(Z轴)回转气缸

4) 平行机械夹

5) 手臂转动回转气缸

组成一个五轴四位置的机械装置。可以完成零组件的组装、检测、移送等任务。

2. 自动供料盘组成:

1) 旋转料盘

2) 步进电机及驱动器

3) 定位传感器

4) 零组件传感器

5) 传动轮

它可以将料盘上的零组件以步进方式自动定位在固定位置。

3. 接料盘是机械手操作零组件的平台。 |

五、实验内容

1. 光反射式工业传感器的原理及应用

2. 光微式工业传感器的原理及应用

3. 电磁式传感器的原理及使用

4. 步进电机的原理及使用方法

5. 气动元器件在工业自动化中的应用

6. 气源装置—过滤器减压阀的使用

7. 电气转换装置—电磁阀的使用

8. 气动执行装置—滑台气缸的使用

9. 气动执行装置—旋转气缸的使用

10. 机械手控制方案的设计与实现

11. 可编程控制器(PLC)的原理及结构

12. PLC的编程训练及应用

13. PLC的调试及运行

14. 工业自动化设备的调试与维护 |

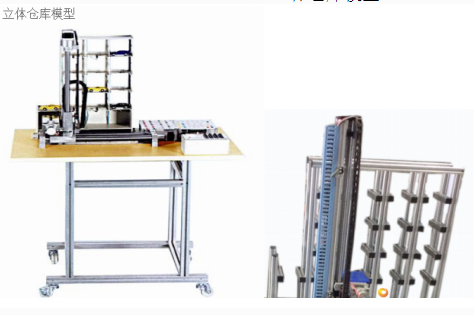

JG-KJ225 立体仓库模型

一、立体仓库模型概述

立体仓库模型是针对机电一体化实训教学的要求而研发的,它集PLC控制、位置控制、检测于一体的实训教学装置,通过传感器信号采集,PLC编程,对步进电机、直流电机进行较复杂的开关量控制、位置控制及时序逻辑控制,实现仓位定位和物料入库/出库的功能。装置采用全开放式布局且具有设故排故单元,可充分锻炼学生系统接线、机械调试安装、软件编程、独立构建控制系统、反馈整定、故障检测及检修的能力。适合于机械制造、机电一体化、自动化、电气工程等专业的《机电传动与控制》、《运动控制》、《机电一体化技术》、《计算机控制技术》、《检测与转换技术》、《可编程控制技术》等课程开设实训课。

二、 立体仓库实训装置 特点

1、立体仓库主体由实训桌(型材结构)、四层十六仓位库体、出/入库仓位库体、三维(X、Y、Z)运动机械及电气控制等五部分组成。三维运动机械部分是一个采用滚珠丝杠传动的模块化结构,用于实现仓位定位和入库/出库动作(X、Y轴完成仓位定位、Z轴完成入库/出库动作)。

2、电气控制由步进电机及驱动器、减速直流电机、开关电源、电感传感器、行程限位开关、光电门等器件组成。其中PLC可选用三菱系列的可编程控制器,其中三菱主机为FX1N-24MT.

三、立体仓库实训装置技术参数

1.输入电源:单相三线~220V±10% 50Hz

2.工作环境:温度-10℃~+40℃ 相对湿度≤85%(25℃)海拔<4000m

3.装置容量:<0.5kVA

4.外形尺寸:1000mm×650mm×1400mm

四、立体仓库实训装置组成

1.实训装置结构由仓储库架、铝合金型材桌面及型材实训桌组成,控制系系统由PLC组成。

2.仓库模型为四层十六个仓位库体和出/入库仓位库体组成。

3.控制面板:数码显示、状态显示和三维(X、Y、Z)运动机械手动操作按钮组成,完成对出/入库的手动控制操作。

4.驱动机构为步进电机及步进电机驱动器。

5.定位执行机构包括竖轴和横轴,传动轴均为滚珠丝杆传动,传动平稳,横轴行程600mm,竖轴420mm。

6.取物轴为直流减速电机驱动,可实现前后两方向的运动。

7.开关电源为输入电源220VAC 50Hz,提供直流电源DC24V。 |

五、立体仓库实训装置实训项目

1.PLC控制步进电机

2.步进两轴定位控制

3.触摸屏接线及画面编辑

4.出/入库位、1~16号仓位扫描检测等功能

5.将Z轴上的货物送到指定位置

6.将任意位置的货物送到另一位置

7.将入库位置的货物送到任意位置

8.从任意位置取回货物放至出库位

9.故障检测及检修 |

|